グミの製造工程は、科学と精密さの微妙なバランスであり、温度管理は最終製品の品質、食感、一貫性を確保する上で極めて重要な役割を果たす。原料の混合からグミの塊の冷却と固化まで、すべての段階で厳密な温度管理が必要です。この記事では、グミベアマシンが製造工程を通してどのように最適な温度を維持しているかを探ります。.

1.初期混合段階

の旅 グミを作る 砂糖、ゼラチン、水、香料などの原料を混ぜ合わせる混合段階から始まる。機械のミキシング・タンクには、特定の温度まで正確に加熱できるよう、ヒーターと温度センサーが内蔵されている。これは、ゼラチンを適切に溶解し、混合物を均質化するために非常に重要である。.

2.均質化

その間に ホモ プロセスでは、グミベア機は、混合物全体の温度が均一であることを保証します。これは、材料を混合するだけでなく、一貫した温度プロファイルを維持するのに役立つ連続攪拌機構によって達成される。.

3.温度センサー

高度な温度センサーがミキシングタンク内の各所に設置され、温度をリアルタイムでモニターする。これらのセンサーは制御システムに接続され、加熱エレメントを自動的に調整したり、冷却プロセスを開始したりして、望ましい温度を維持します。.

4.冷却トンネル

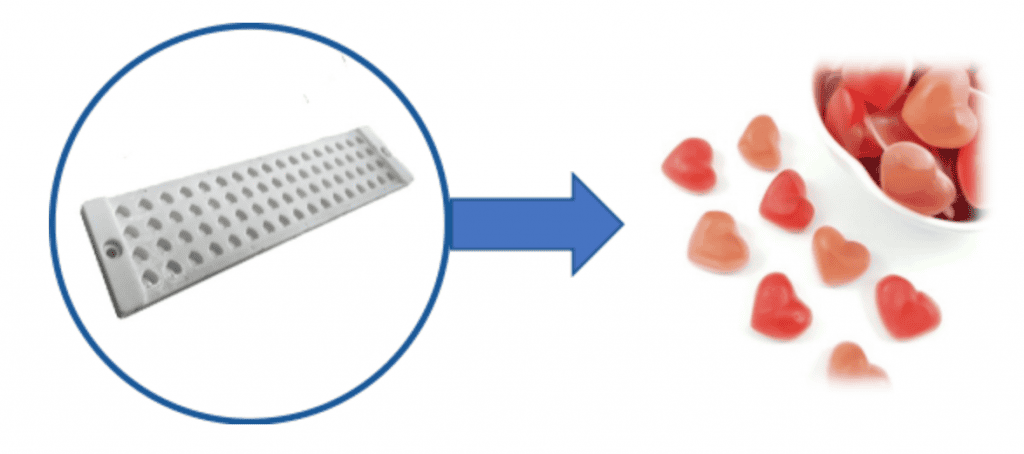

グミの塊ができあがると、型に流し込まれ、冷却トンネルを通って運ばれる。このトンネルは温度管理された環境で、グミの温度を徐々に下げ、固まりやすくする。冷却プロセスは、早すぎる硬化や不均一な食感を避けるために慎重に管理される。.

5.冷却システム

グミ製造機 は多くの場合、水性または冷媒を利用した冷却システムを備えている。これらのシステムは、グミの温度をセッティングに最適な範囲まで下げるように設計されている。冷却速度は、グミの種類に応じて調整することができる。 グミの条件 レシピ.

6.温度勾配

機械によっては、冷却トンネル内に制御された温度勾配が作られる。この勾配により、グミは外側から内側に向かって冷やされるため、食感が一定に保たれ、グミの外観に影響を与える結露の発生を防ぐことができる。.

7.自動コントロールパネル

最新のグミ製造機 は、オペレーターがプロセスの各段階の温度パラメーターを設定・監視できる自動制御パネルを備えている。これらのパネルは、以下のような複雑な温度要件を管理するためのユーザーフレンドリーなインターフェースを提供します。 グミ生産.

8.キャリブレーションとメンテナンス

正確さと一貫性を確保するためには、温度制御システムの定期的な校正とメンテナンスが不可欠です。これには、温度センサーや加熱・冷却エレメントに異常がないかチェックし、必要な調整を行うことが含まれます。.

9.品質管理チェック

製造工程では、温度設定が守られ、グミが望ましい食感と硬さになるよう、品質管理のチェックが行われる。.

10.最終冷却と梱包

グミが成形され、最初の冷却工程を経た後、多くの場合、包装前に最終冷却段階が行われる。こうすることで、グミが完全に固まり安定し、包装や輸送中も形や食感が保たれる。.

結論

温度制御は、この分野では非常に重要な要素である。 グミ生産, ミキシングから冷却までのすべての段階に影響を与える。洗練された機械、精密なセンサー、自動化されたシステム、, グミ・ベア・マシン は、グミを安定した品質で製造するために、厳格な温度パラメーターを維持している。グミの嚼んだような食感と鮮やかな色は、慎重な温度管理の賜物であり、キャンディ製造の背後にある芸術と科学を示している。.