Introdução ao maquinário de alimentos de alta eficiência

As máquinas de alimentos de alta eficiência desempenham um papel fundamental na moderna linha de produção de biscoitos wafer, permitindo que os fabricantes obtenham produtividade superior e qualidade consistente do produto. A linha de produção de biscoitos wafer, também chamada de linha de produção de wafer, integra vários estágios da produção de biscoitos wafer em um processo simplificado e automatizado. Ao aproveitar a tecnologia avançada e as linhas de produção automatizadas, os fabricantes podem reduzir significativamente o trabalho manual, aumentar a velocidade de produção e garantir a uniformidade de cada lote. O wafer O processo de produção de biscoitos utiliza máquinas especializadas como máquinas de espalhar creme e máquinas de cortar wafer, que trabalham juntas para produzir biscoitos wafer deliciosos e de alta qualidade com eficiência notável. Essa integração perfeita de maquinário e tecnologia não apenas aprimora o processo geral de produção, mas também garante que cada biscoito wafer atenda aos mais altos padrões de sabor e aparência.

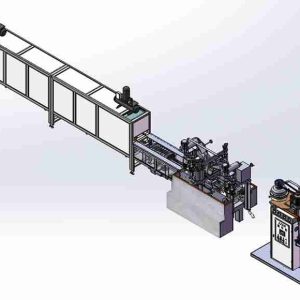

Visão geral da linha de produção de wafer

Nossa linha de produção automática de wafer em série, desenvolvida de forma independente, é um sistema de produção moderno que integra tecnologia de automação avançada e habilidade no processamento de alimentos. Ela foi especialmente projetada para a produção em larga escala de biscoitos de wafer de alta qualidade, rolos de wafer, wafers recheados e outros produtos em série. Toda a linha de produção adota um design modular e pode ser configurada de forma flexível de acordo com os requisitos de capacidade dos clientes (variando de 50 kg a 500 kg por hora). Ela é compatível com várias fórmulas e especificações, atendendo às necessidades de produção desde o sabor original tradicional até produtos de wafer personalizados de alta qualidade.

Essa linha de produção apresenta uma estrutura avançada e compacta, inspirada nas melhorias tecnológicas e nos layouts das fábricas existentes. Projetada especificamente para o mercado doméstico, é um produto de nova geração desenvolvido exclusivamente por nossa equipe sediada na China, demonstrando a experiência e a inovação locais em equipamentos de produção de wafer.

Componentes principais de uma linha de produção de biscoitos

Uma moderna linha de produção de biscoitos, especialmente uma Linha de produção de biscoitos wafer, O processo de produção de biscoitos wafer é composto de várias peças essenciais de equipamentos de processamento de tecnologia que trabalham em harmonia para fornecer biscoitos wafer de alta qualidade. O processo começa com o misturador de massa, o primeiro equipamento de processamento de tecnologia na fabricação de wafer, O misturador de creme é responsável por misturar o açúcar, a manteiga e outros ingredientes de acordo com prescrições tecnológicas precisas, criando um creme perfeito para espalhar. O misturador de creme é responsável por misturar açúcar, manteiga e outros ingredientes de acordo com prescrições tecnológicas precisas, criando o creme perfeito para espalhar. O forno de wafer, ou forno de cozimento, é o coração da linha de produção, fornecendo aquecimento uniforme e produzindo blocos de wafer com cores de calor unânimes. Após o cozimento, a máquina de resfriamento de folhas de wafer resfria suavemente as folhas de wafer para preservar sua textura e evitar quebras. A máquina de espalhar creme aplica uniformemente a camada de creme, enquanto a máquina de cortar wafer, ou máquina de corte, corta o produto acabado em formas e tamanhos precisos. Cada máquina da linha de produção é projetada para oferecer confiabilidade, eficiência e qualidade superior do produto, garantindo que cada biscoito wafer atenda aos padrões exatos.

Vantagens principais

- Desempenho de produção eficiente e estável

- Alta capacidade de produção: A linha de produção de configuração padrão pode produzir 80-150 kg de produtos de wafer por hora, e o modelo de ponta pode chegar a 200-500 kg, aumentando a capacidade de produção em mais de 30% em comparação com o equipamento tradicional.

- Capacidade de operação contínua: Adotando correias transportadoras importadas resistentes ao desgaste e sistemas inteligentes de controle de temperatura, suportando a produção contínua de 24 horas, com eficiência geral do equipamento (OEE) estável acima de 90%.

- Design que economiza energia: A eficiência térmica é aumentada para 85%, reduzindo o consumo de energia em 15-20% em comparação com a média do setor, o que pode economizar muitos custos de energia todos os anos.

- Estrutura razoável do suporte da matriz e seleção científica: O equipamento adota uma estrutura razoável de suporte de matriz e uma seleção científica de componentes de aquecimento, garantindo cores uniformes de calor, qualidade consistente do produto e contribuindo para uma alta taxa de produtos acabados.

- Excelente Controle de qualidade do produto

- Sistema preciso de controle de temperatura: Usando a tecnologia de controle de temperatura inteligente PID, a precisão do controle de temperatura do forno chega a ±1°C, garantindo a cor uniforme e o sabor crocante das folhas de wafer.

- Ajuste preciso da espessura: O espaço entre os rolos de pressão é controlado por servomotores, com faixa de ajuste da espessura da folha de wafer de 0,3 a 3 mm e precisão de até ±0,05 mm.

- Inspeção automática de qualidade: Equipado com um sistema de inspeção visual de alta definição, que pode identificar e rejeitar automaticamente produtos não qualificados, com uma taxa de aprovação estável acima de 99,5%.

- Alta taxa de produtos acabados e produtos certificados: A linha de produção atinge uma alta taxa de produtos acabados (não inferior a 98%), garantindo uma alta proporção de produtos certificados. Uma alta taxa de desmoldagem é mantida, o que é crucial para a produção eficiente e a qualidade consistente do produto.

- Alta automação e inteligência

- Processo de operação totalmente automático: Desde a mistura da matéria-prima até a embalagem do produto acabado, todo o processo é automático, e são necessárias apenas duas ou três pessoas para monitorar toda a linha de produção.

- Sistema de controle de toque inteligente: interface homem-máquina com tela de toque de 10,1 polegadas, com função de armazenamento integrada para mais de 100 fórmulas de produtos, permitindo a troca de parâmetros de produção com apenas uma tecla.

- Função de monitoramento remoto: Suporte à conexão IoT, que permite o monitoramento remoto do status da produção, a visualização dos dados de operação e o aviso antecipado de falhas por meio de telefones celulares ou computadores.

- Projeto de segurança, higiene e conformidade

- Materiais de grau alimentício: Todas as peças em contato com alimentos são feitas de aço inoxidável 304 e sílica gel de grau alimentício, em conformidade com os padrões internacionais, como FDA e EU 10/2011. A seleção superior de materiais é aplicada aos principais componentes, e a estrutura da máquina é feita de aço em conformidade com os padrões internacionais para aumentar a durabilidade e a segurança.

- Estrutura fácil de limpar: A superfície do equipamento é eletroliticamente polida, equipada com um sistema de limpeza CIP no local, reduzindo o tempo de limpeza em 40%.

- Sistema de proteção de segurança: A máquina inteira é equipada com botões de parada de emergência, cercas de proteção e cortinas de luz de segurança, passando pelas certificações CE, ISO22000 e outras. O equipamento foi projetado para oferecer desempenho confiável e fácil manutenção, garantindo operação estável e tempo mínimo de inatividade.

A linha de produção foi projetada para minimizar o impacto ambiental, concentrando-se na eficiência energética e na redução de resíduos em todo o processo de fabricação. Isso apoia a produção sustentável e reduz a pegada ambiental geral.

Personalização da linha de produção

A personalização da linha de produção é uma das principais vantagens das modernas fabricação de biscoitos wafer, A linha de produção de waffles é uma linha de produção de produtos de alta qualidade, permitindo que os produtores se adaptem rapidamente a diferentes receitas, tipos de produtos e demandas do mercado. Ao personalizar elementos como o sistema de mistura, o misturador de creme e o forno de wafer, os fabricantes podem ajustar a linha de produção para acomodar formulações e requisitos de produção exclusivos. Seja produzindo wafers planos clássicos ou wafers de biscoito inovadores, a flexibilidade das linhas de produção automatizadas e dos controles de tela sensível ao toque facilita o ajuste dos parâmetros de produção e a alternância entre os produtos. A tecnologia avançada permite a integração perfeita de novos recursos e a resposta rápida às mudanças nas preferências dos consumidores, garantindo que a linha de produção permaneça eficiente e competitiva. Essa adaptabilidade não só dá suporte à criação de uma linha diversificada de biscoitos wafer, mas também aumenta a eficiência geral da produção e a qualidade do produto.

Principais funções e parâmetros técnicos

- Sistema de processamento de matéria-prima

- Vários conjuntos de dispositivos de mistura: De 2 a 4 conjuntos de tanques de mistura de aço inoxidável com capacidade de 50 a 200 litros, suportando a mistura simultânea de diferentes matérias-primas.

- Função de alimentação automática: Alimentador automático do tipo parafuso, que pode controlar com precisão a quantidade de transporte de matéria-prima com um erro ≤1%.

- Controle de temperatura constante: O tanque de mistura é equipado com uma camisa de temperatura constante, com uma faixa de controle de temperatura de 20-60 ℃, garantindo a estabilidade da massa.

- O sistema adota um sistema separado de entrega e circulação automática para melhorar a eficiência e a qualidade do produto durante o processo de mistura.

- Sistema de cozimento de wafer

- Métodos de cozimento: Várias opções, incluindo aquecimento elétrico/aquecimento a gás/aquecimento a óleo condutor de calor.

- Temperatura de cozimento: Ajustável de temperatura ambiente a 300 ℃, com controle de temperatura independente em diferentes zonas.

- Velocidade de cozimento: regulagem contínua da velocidade de 0,5 a 5 m/min, adaptando-se às necessidades de produtos com diferentes espessuras.

- Especificações do molde: Vários formatos de moldes (quadrado, redondo, formato especial) podem ser personalizados, com faixa de tamanho de 50 a 150 mm.

- O forno é equipado com placas de cozimento de alta qualidade e componentes de aquecimento cientificamente selecionados para garantir a distribuição uniforme do calor e resultados consistentes de cozimento.

- Sistema de resfriamento e laminação

- Canal de resfriamento de várias camadas: 3 a 5 camadas de correias de malha de resfriamento de aço inoxidável, com tempo de resfriamento ajustável.

- Função de laminação automática: O servomotor controla a precisão da laminação, que pode realizar a laminação precisa de 2 a 10 camadas de folhas de wafer.

- Sistema de controle de tensão: Ajusta automaticamente a tensão da correia de malha para evitar a quebra das folhas de wafer.

- Uma torre de resfriamento é usada para o resfriamento natural dos blocos de wafer, mantendo a qualidade do produto por meio do controle da temperatura durante o processo de resfriamento.

- Sistema de enchimento e corte

- Vários conjuntos de dispositivos de enchimento: De 2 a 6 conjuntos de bombas de enchimento independentes, que podem realizar o enchimento simultâneo de vários sabores.

- Métodos de corte: Dois modos de corte: faca redonda/faca reta, com tamanho de corte ajustável de 50 a 200 mm.

- Reciclagem de migalhas: Equipado com um dispositivo de sucção de poeira de pressão negativa, com uma taxa de reciclagem de mais de 95%.

- Sistema de controle

- Controlador principal: Usando o sistema de controle PLC com uma velocidade de resposta ≤0,1ms.

- Registro de dados: Registra automaticamente 30 dias de dados de produção, com suporte à exportação para o disco U.

- Diagnóstico de falhas: Equipado com a função de diagnóstico inteligente de falhas, que pode exibir pontos de falha e sugestões de solução de problemas.

- O sistema de fornecimento de energia foi projetado para usar ar comprimido em vez de eletricidade em determinados processos, reduzindo o consumo geral de energia.

Processo de produção detalhado

- Etapa de preparação da matéria-prima

- Coloque matérias-primas como farinha, amido, óleo e açúcar no depósito de matérias-primas de acordo com a proporção da fórmula.

- O sistema de pesagem automática mede com precisão cada componente, com o erro controlado em ±0,5%.

- As matérias-primas líquidas são transportadas para o tanque de mistura por meio de tubulações de temperatura constante para garantir uma temperatura estável.

- Etapa de preparação da massa

- As matérias-primas entram no tanque de mistura em uma ordem predefinida, primeiro misturadas em baixa velocidade por 3 minutos e, em seguida, agitadas em alta velocidade por 5 a 8 minutos.

- Durante o processo de agitação, a viscosidade da massa é detectada automaticamente, e a velocidade de agitação é ajustada em tempo real.

- A massa preparada entra no tanque de armazenamento e é deixada em repouso a uma temperatura constante de 40-50 ℃.

- Etapa de cozimento e formação

- A massa é revestida uniformemente na forma de cozimento por meio de uma bomba dosadora.

- Entre no forno túnel, passando por três estágios: zona de pré-aquecimento (100-150℃), zona de cozimento (200-280℃) e zona de ajuste (150-180℃).

- A formação do bloco de wafer é obtida por meio do controle preciso do processo de cozimento, com componentes de aquecimento de alta qualidade que garantem coloração e textura uniformes.

- As folhas de wafer cozidas são separadas pelo dispositivo de desmoldagem e entram no sistema de resfriamento.

- Estágio de resfriamento e laminação

- As folhas de wafer passam pelo canal de resfriamento de várias camadas, com a temperatura caindo de 120°C para a temperatura ambiente (cerca de 25°C).

- Uma torre de resfriamento é usada para o resfriamento natural do bloco de wafer, e a máquina funciona lentamente durante esse estágio para garantir a qualidade e evitar danos.

- As folhas de wafer resfriadas são alinhadas com precisão por meio do sistema de posicionamento fotoelétrico.

- Laminado automaticamente de acordo com o número predefinido de camadas, com a precisão de laminação controlada em ±1 mm.

- Etapa de enchimento e corte

- Os espaços em branco do wafer laminado passam pela estação de enchimento, e a bomba de enchimento injeta uniformemente o enchimento nas camadas.

- O excesso de enchimento é processado pelo dispositivo de raspagem para garantir uma superfície plana.

- Entre no sistema de corte, corte com precisão de acordo com o tamanho definido e remova o material ao mesmo tempo.

- Estágio de inspeção e saída

- Os produtos acabados cortados passam pelo sistema de inspeção visual para rejeitar produtos com deformação, cantos ausentes e enchimento irregular.

- Os produtos qualificados são transportados para a área de embalagem por meio da esteira transportadora.

- Os dados de produção são atualizados em tempo real, exibindo os principais indicadores, como a produção diária e a taxa de aprovação na tela de controle central.

A máquina de biscoitos de wafer e o processo de fabricação de biscoitos de wafer permitem uma intervenção manual mínima e uma produção eficiente e em grande escala de biscoitos de wafer.

Processo de fabricação de wafer

O processo de fabricação de wafer é uma sequência de etapas cuidadosamente orquestrada, cada uma delas apoiada por tecnologia avançada e máquinas altamente eficientes. Ele começa com a preparação de matérias-primas, que são misturadas em uma massa de wafer suave usando sistemas de mistura automatizados. A massa é então depositada em placas de cozimento no forno de wafer, onde é assada em folhas de wafer finas e crocantes sob condições uniformes de aquecimento. Depois de assadas, as folhas de wafer são transferidas para a máquina de resfriamento de folhas de wafer, que reduz gradualmente a temperatura para evitar deformações e manter a textura delicada. Após o resfriamento, a máquina de espalhar creme aplica uma camada consistente de creme entre as folhas de wafer, criando a estrutura de várias camadas característica dos biscoitos wafer. As folhas montadas são então cortadas em biscoitos wafer individuais usando uma máquina de corte de wafer, garantindo dimensões precisas e bordas limpas. Durante todo o processo de produção, as linhas de produção automatizadas e os controles de tela sensível ao toque minimizam a intervenção manual, resultando em uma operação de fabricação de wafer altamente eficiente, confiável e escalonável, que fornece consistentemente um produto final superior.

Resfriamento e embalagem

O resfriamento e a embalagem são etapas vitais no processo de produção de biscoitos wafer, afetando diretamente a qualidade e o prazo de validade do produto acabado. Após o cozimento, as folhas de wafer são transferidas para uma máquina de resfriamento de folhas de wafer, que as resfria gradualmente até uma temperatura estável, evitando a deformação e preservando sua textura crocante. Depois de resfriadas, as folhas de wafer são preenchidas com creme e cortadas em biscoitos de wafer individuais, prontos para serem embalados. As máquinas de embalagem são usadas para embalar com eficiência os biscoitos wafer, com opções de vários formatos de embalagem para atender às diferentes necessidades do mercado. Essas máquinas são projetadas para oferecer confiabilidade e velocidade, garantindo que cada biscoito wafer seja protegido contra umidade e contaminação, e que o delicioso sabor e o frescor sejam mantidos desde a produção até o consumidor. A integração de máquinas avançadas de resfriamento e embalagem no processo de produção garante que cada biscoito wafer chegue ao mercado em condições ideais.

Faixa de produtos aplicáveis

- Biscoitos de wafer tradicionais: wafers quadrados, wafers redondos, wafers de formato especial.

- Wafer recheado: recheado de camada única, recheado de várias camadas, recheado de sabores mistos.

- Rolos de wafer: rolos retos, rolos em espiral, rolos de wafer preenchidos.

- Produtos personalizados: podemos desenvolver produtos de wafer com formas e estruturas especiais de acordo com as necessidades do cliente.

Serviços e suporte

- Instalação e comissionamento: Uma equipe técnica profissional fornece a instalação e o comissionamento no local para garantir que o equipamento atinja a melhor condição operacional.

- Treinamento de pessoal: Fornece treinamento de processo completo sobre operação, manutenção e reparo para garantir que os funcionários dos clientes dominem com proficiência.

- Serviço de garantia de qualidade: garantia de 18 meses para toda a máquina, garantia de 24 meses para os componentes principais.

- Fornecimento de peças de reposição: Estabelece centros regionais de peças de reposição para garantir que as principais peças de reposição sejam entregues em 48 horas.

- Atualização técnica: Fornece serviços de atualização técnica vitalícios para garantir que o equipamento mantenha um nível avançado por muito tempo.

Para obter mais detalhes técnicos ou soluções personalizadas sobre a linha de produção de wafer, entre em contato com a nossa equipe de vendas, que lhe fornecerá consultoria e soluções profissionais.