Pengantar Mesin Makanan Efisiensi Tinggi

Mesin makanan berefisiensi tinggi memainkan peran penting dalam lini produksi biskuit wafer modern, sehingga memungkinkan produsen mencapai produktivitas yang unggul dan kualitas produk yang konsisten. Lini produksi biskuit wafer, juga disebut sebagai lini produksi wafer, mengintegrasikan beberapa tahap produksi biskuit wafer ke dalam proses yang efisien dan otomatis. Dengan memanfaatkan teknologi canggih dan jalur produksi otomatis, produsen dapat secara signifikan mengurangi tenaga kerja manual, meningkatkan kecepatan produksi, dan memastikan keseragaman dalam setiap batch. Wafer Proses produksi biskuit menggunakan mesin khusus seperti mesin pengoles krim dan mesin pemotong wafer, yang bekerja sama untuk menghasilkan biskuit wafer yang lezat dan berkualitas tinggi dengan efisiensi yang luar biasa. Integrasi mesin dan teknologi yang mulus ini tidak hanya meningkatkan proses produksi secara keseluruhan, tetapi juga memastikan bahwa setiap biskuit wafer memenuhi standar rasa dan penampilan tertinggi.

Gambaran Umum Lini Produksi Wafer

Lini produksi wafer seri otomatis yang kami kembangkan secara independen adalah sistem produksi modern yang mengintegrasikan teknologi otomasi canggih dan keahlian pemrosesan makanan. Ini dirancang khusus untuk produksi skala besar biskuit wafer berkualitas tinggi, gulungan wafer, wafer isi, dan produk seri lainnya. Seluruh lini produksi mengadopsi desain modular dan dapat dikonfigurasi secara fleksibel sesuai dengan kebutuhan kapasitas pelanggan (mulai dari 50kg hingga 500kg per jam). Ini kompatibel dengan berbagai formula dan spesifikasi, memenuhi kebutuhan produksi dari rasa asli tradisional hingga produk wafer khusus kelas atas.

Lini produksi ini memiliki struktur yang canggih dan struktur yang ringkas, terinspirasi oleh peningkatan teknologi dan tata letak pabrik yang ada. Dirancang khusus untuk pasar domestik, ini merupakan produk generasi baru yang dikembangkan secara eksklusif oleh tim kami yang berbasis di Tiongkok, yang menampilkan keahlian dan inovasi lokal dalam peralatan produksi wafer.

Komponen Utama dari Lini Produksi Biskuit

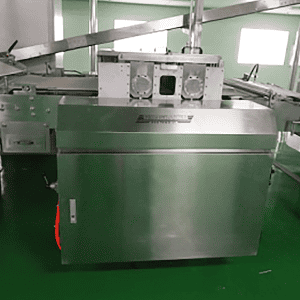

Lini produksi biskuit modern, terutama lini produksi lini produksi biskuit waferterdiri dari beberapa peralatan pemrosesan teknologi penting yang bekerja secara harmonis untuk menghasilkan biskuit wafer berkualitas tinggi. Prosesnya dimulai dengan pengaduk adonan, yang pertama peralatan pemrosesan teknologi dalam pembuatan waferyang memastikan bahwa semua bahan tercampur secara menyeluruh untuk menghasilkan lembaran wafer yang konsisten. Mixer krim bertanggung jawab untuk memadukan gula, mentega, dan bahan lainnya sesuai dengan resep teknologi yang tepat, menciptakan krim yang sempurna untuk dioleskan. Oven wafer, atau oven pemanggang, merupakan jantung dari lini produksi, memberikan pemanasan yang seragam dan menghasilkan blok wafer dengan warna panas yang seragam. Setelah dipanggang, mesin pendingin lembaran wafer dengan lembut mendinginkan lembaran wafer untuk menjaga teksturnya dan mencegah kerusakan. Mesin penyebar krim mengoleskan lapisan krim secara merata, sedangkan mesin pemotong wafer, atau mesin pemotong, mengiris produk jadi menjadi bentuk dan ukuran yang tepat. Setiap mesin di lini produksi dirancang untuk keandalan, efisiensi, dan kualitas produk yang unggul, sehingga memastikan bahwa setiap biskuit wafer memenuhi standar yang ditetapkan.

Keunggulan Inti

- Kinerja Produksi yang Efisien dan Stabil

- Output Kapasitas Tinggi: Lini produksi konfigurasi standar dapat menghasilkan 80-150kg produk wafer per jam, dan model kelas atas dapat mencapai 200-500kg, meningkatkan kapasitas produksi lebih dari 30% dibandingkan dengan peralatan tradisional.

- Kemampuan Operasi Berkelanjutan: Mengadopsi sabuk konveyor tahan aus yang diimpor dan sistem kontrol suhu yang cerdas, mendukung produksi terus menerus selama 24 jam, dengan Efisiensi Peralatan Keseluruhan (OEE) secara stabil di atas 90%.

- Desain Hemat Energi: Efisiensi termal meningkat menjadi 85%, mengurangi konsumsi energi sebesar 15-20% dibandingkan dengan rata-rata industri, yang dapat menghemat banyak biaya energi setiap tahun.

- Struktur Pembawa Die yang Masuk Akal dan Pemilihan Ilmiah: Peralatan ini mengadopsi struktur pembawa die yang wajar dan pemilihan komponen pemanas yang ilmiah, memastikan warna panas yang seragam, kualitas produk yang konsisten, dan berkontribusi pada tingkat produk jadi yang tinggi.

- Luar biasa Kontrol Kualitas Produk

- Sistem Kontrol Suhu yang Tepat: Menggunakan teknologi kontrol suhu cerdas PID, akurasi kontrol suhu tungku mencapai ± 1 ℃, memastikan warna yang seragam dan rasa lembaran wafer yang renyah.

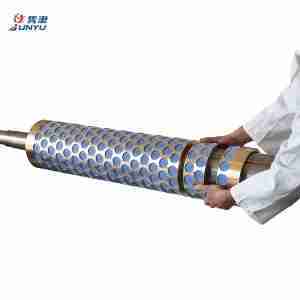

- Penyesuaian Ketebalan yang Tepat: Celah antara rol tekanan dikontrol oleh motor servo, dengan rentang penyesuaian ketebalan lembaran wafer 0,3-3mm dan akurasi hingga ±0,05mm.

- Pemeriksaan Kualitas Otomatis: Dilengkapi dengan sistem pemeriksaan visual definisi tinggi, yang secara otomatis dapat mengidentifikasi dan menolak produk yang tidak memenuhi syarat, dengan tingkat kelulusan yang stabil di atas 99,5%.

- Tingkat Produk Jadi yang Tinggi dan Produk Bersertifikat: Lini produksi mencapai tingkat produk jadi yang tinggi (tidak kurang dari 98%), memastikan proporsi produk bersertifikasi yang tinggi. Tingkat demoulding yang tinggi dipertahankan, yang sangat penting untuk produksi yang efisien dan kualitas produk yang konsisten.

- Otomatisasi dan Kecerdasan Tinggi

- Proses Operasi Sepenuhnya Otomatis: Dari pencampuran bahan baku hingga pengemasan produk jadi, seluruh prosesnya otomatis, dan hanya dibutuhkan 2-3 orang untuk memantau seluruh lini produksi.

- Sistem Kontrol Sentuh Cerdas: Antarmuka manusia-mesin layar sentuh 10,1 inci, dengan fungsi penyimpanan internal untuk lebih dari 100 formula produk, memungkinkan pengalihan parameter produksi dengan satu tombol.

- Fungsi Pemantauan Jarak Jauh: Mendukung koneksi IoT, yang memungkinkan pemantauan jarak jauh status produksi, melihat data operasi, dan peringatan dini kesalahan melalui ponsel atau komputer.

- Desain Keselamatan, Kebersihan, dan Kepatuhan

- Bahan yang Sesuai untuk Makanan: Semua bagian yang bersentuhan dengan makanan terbuat dari baja tahan karat 304 dan gel silika kelas makanan, sesuai dengan standar internasional seperti FDA dan EU 10/2011. Pemilihan bahan yang unggul diterapkan untuk komponen utama, dan rangka mesin terbuat dari baja yang sesuai dengan standar internasional untuk meningkatkan daya tahan dan keamanan.

- Struktur yang Mudah Dibersihkan: Permukaan peralatan dipoles secara elektrolitik, dilengkapi dengan sistem pembersihan CIP di tempat, sehingga mengurangi waktu pembersihan hingga 40%.

- Sistem Perlindungan Keamanan: Seluruh alat berat dilengkapi dengan tombol berhenti darurat, pagar pelindung, dan tirai lampu pengaman, yang telah lulus CE, ISO22000, dan sertifikasi lainnya. Peralatan ini dirancang untuk kinerja yang andal dan perawatan yang mudah, memastikan pengoperasian yang stabil dan waktu henti yang minimal.

Lini produksi dirancang untuk meminimalkan dampak lingkungan dengan berfokus pada efisiensi energi dan pengurangan limbah selama proses produksi. Hal ini mendukung produksi yang berkelanjutan dan mengurangi jejak lingkungan secara keseluruhan.

Kustomisasi Lini Produksi

Kustomisasi lini produksi adalah keuntungan utama dari pembuatan biskuit wafermemungkinkan produsen beradaptasi dengan cepat terhadap resep, jenis produk, dan permintaan pasar yang berbeda. Dengan menyesuaikan elemen seperti sistem pencampuran, mixer krim, dan oven wafer, produsen dapat menyempurnakan lini produksi untuk mengakomodasi formulasi dan persyaratan produksi yang unik. Baik memproduksi wafer pipih klasik maupun wafer biskuit yang inovatif, fleksibilitas lini produksi otomatis dan kontrol layar sentuh memudahkan untuk menyesuaikan parameter produksi dan beralih di antara produk. Teknologi canggih memungkinkan integrasi fitur-fitur baru tanpa hambatan dan respons cepat terhadap perubahan preferensi konsumen, sehingga memastikan lini produksi tetap efisien dan kompetitif. Kemampuan beradaptasi ini tidak hanya mendukung pembuatan beragam biskuit wafer, tetapi juga meningkatkan efisiensi produksi dan kualitas produk secara keseluruhan.

Fungsi Utama dan Parameter Teknis

- Sistem Pengolahan Bahan Baku

- Beberapa Set Perangkat Pencampur: 2-4 set tangki pencampur stainless steel dengan kapasitas 50-200L, mendukung pencampuran bahan baku yang berbeda secara bersamaan.

- Fungsi Pemberian Makan Otomatis: Pengumpan otomatis tipe sekrup, yang secara tepat dapat mengontrol jumlah pengangkutan bahan baku dengan kesalahan ≤1%.

- Kontrol Suhu Konstan: Tangki pencampuran dilengkapi dengan jaket suhu konstan, dengan kisaran kontrol suhu 20-60 ℃, memastikan stabilitas adonan.

- Sistem ini mengadopsi sistem pengiriman dan sirkulasi otomatis yang terpisah untuk meningkatkan efisiensi dan kualitas produk selama proses pencampuran.

- Sistem Pemanggangan Wafer

- Metode Pemanggangan: Berbagai pilihan termasuk pemanas listrik/pemanas gas/pemanas minyak penghantar panas.

- Suhu Pemanggangan: Dapat disesuaikan dari suhu ruangan hingga 300℃, dengan kontrol suhu independen di berbagai zona.

- Kecepatan Pemanggangan: Pengaturan kecepatan stepless 0,5-5m/menit, menyesuaikan dengan kebutuhan produk dengan ketebalan yang berbeda.

- Spesifikasi Cetakan: Berbagai bentuk cetakan (persegi, bulat, berbentuk khusus) dapat disesuaikan, dengan kisaran ukuran 50-150mm.

- Oven pemanggang dilengkapi dengan pelat pemanggang berkualitas tinggi dan komponen pemanas yang dipilih secara ilmiah untuk memastikan distribusi panas yang seragam dan hasil pemanggangan yang konsisten.

- Sistem Pendinginan dan Laminasi

- Saluran Pendinginan Multi-Lapisan: 3-5 lapis sabuk jala pendingin baja tahan karat, dengan waktu pendinginan yang dapat disesuaikan.

- Fungsi Laminasi Otomatis: Motor servo mengontrol akurasi laminasi, yang dapat mewujudkan laminasi yang tepat dari 2-10 lapisan lembaran wafer.

- Sistem Kontrol Ketegangan: Secara otomatis menyesuaikan ketegangan sabuk jala untuk mencegah lembaran wafer pecah.

- Menara pendingin digunakan untuk pendinginan alami blok wafer, menjaga kualitas produk dengan mengontrol suhu selama proses pendinginan.

- Sistem Pengisian dan Pemotongan

- Beberapa Set Perangkat Pengisian: 2-6 set pompa pengisian independen, yang dapat mewujudkan pengisian berbagai rasa secara bersamaan.

- Metode Pemotongan: Dua mode pemotongan pisau bundar/pisau lurus, dengan ukuran pemotongan yang dapat disesuaikan 50-200mm.

- Daur Ulang Remah: Dilengkapi dengan perangkat penghisap debu bertekanan negatif, dengan tingkat daur ulang lebih dari 95%.

- Sistem Kontrol

- Pengontrol Inti: Menggunakan sistem kontrol PLC dengan kecepatan respons ≤0,1ms.

- Perekaman Data: Secara otomatis merekam data produksi selama 30 hari, mendukung ekspor disk U.

- Diagnosis Kesalahan: Dilengkapi dengan fungsi diagnosis kesalahan cerdas, yang dapat menampilkan titik kesalahan dan saran pemecahan masalah.

- Sistem catu daya dirancang untuk menggunakan udara terkompresi alih-alih listrik dalam proses tertentu, sehingga mengurangi konsumsi energi secara keseluruhan.

Proses Produksi Terperinci

- Tahap Persiapan Bahan Baku

- Masukkan bahan baku seperti tepung, tepung kanji, minyak, dan gula ke dalam gudang bahan baku sesuai dengan rasio formula.

- Sistem penimbangan otomatis secara tepat mengukur setiap komponen, dengan kesalahan yang dikontrol dalam ± 0,5%.

- Bahan baku cair diangkut ke tangki pencampuran melalui pipa bersuhu konstan untuk memastikan suhu yang stabil.

- Tahap Persiapan Adonan

- Bahan baku masuk ke tangki pencampur dalam urutan yang telah ditetapkan, pertama-tama dicampur dengan kecepatan rendah selama 3 menit, kemudian diaduk dengan kecepatan tinggi selama 5-8 menit.

- Selama proses pengadukan, viskositas adonan terdeteksi secara otomatis, dan kecepatan pengadukan disesuaikan dalam waktu nyata.

- Adonan yang sudah disiapkan, masuk ke dalam tangki penyimpanan dan dibiarkan pada suhu konstan 40-50 ℃.

- Tahap Pemanggangan dan Pembentukan

- Adonan dilapisi secara merata pada cetakan kue melalui pompa pengukur.

- Masuk ke dalam oven terowongan, melalui tiga tahap: zona pemanasan awal (100-150°C), zona pemanggangan (200-280°C), dan zona pengaturan (150-180°C).

- Pembentukan blok wafer dicapai melalui kontrol yang tepat pada proses pemanggangan, dengan komponen pemanas berkualitas tinggi yang memastikan warna dan tekstur yang seragam.

- Lembaran wafer yang dipanggang dipisahkan oleh perangkat demoulding dan masuk ke sistem pendingin.

- Tahap Pendinginan dan Laminasi

- Lembaran wafer melewati saluran pendingin multi-lapisan, dengan suhu turun dari 120℃ ke suhu kamar (sekitar 25℃).

- Menara pendingin digunakan untuk pendinginan alami blok wafer, dan mesin berjalan lambat selama tahap ini untuk memastikan kualitas dan mencegah kerusakan.

- Lembaran wafer yang didinginkan disejajarkan secara akurat melalui sistem pemosisian fotolistrik.

- Dilaminasi secara otomatis menurut jumlah lapisan yang sudah ditetapkan, dengan akurasi laminasi yang dikontrol dalam ±1mm.

- Tahap Pengisian dan Pemotongan

- Wafer kosong yang dilaminasi melewati stasiun pengisian, dan pompa pengisian menyuntikkan isian secara merata ke dalam lapisan.

- Pengisian yang berlebih diproses oleh alat pengikis untuk memastikan permukaan yang rata.

- Masuk ke sistem pemotongan, potong secara tepat menurut ukuran yang ditetapkan, dan lepaskan边角料 pada waktu yang bersamaan.

- Tahap Inspeksi dan Keluaran

- Produk jadi yang telah dipotong melewati sistem inspeksi visual untuk menolak produk yang mengalami perubahan bentuk, sudut yang hilang, dan pengisian yang tidak rata.

- Produk yang memenuhi syarat dikirim ke area pengemasan melalui ban berjalan.

- Data produksi diperbarui secara real time, menampilkan indikator utama seperti hasil produksi harian dan tingkat kelulusan pada layar kontrol pusat.

Mesin biskuit wafer dan proses pembuatan biskuit wafer memungkinkan intervensi manual yang minimal dan produksi wafer biskuit skala besar yang efisien.

Proses Pembuatan Wafer

Proses pembuatan wafer adalah urutan langkah yang diatur dengan cermat, masing-masing didukung oleh teknologi canggih dan mesin yang sangat efisien. Dimulai dengan persiapan bahan baku, yang dicampur menjadi adonan wafer yang halus menggunakan sistem pencampuran otomatis. Adonan kemudian disimpan di atas loyang di oven wafer, di mana adonan dipanggang menjadi lembaran wafer yang tipis dan renyah dalam kondisi pemanasan yang seragam. Setelah dipanggang, lembaran wafer dipindahkan ke mesin pendingin lembaran wafer, yang secara bertahap mengurangi suhunya untuk mencegah lengkungan dan mempertahankan teksturnya yang halus. Setelah pendinginan, mesin penyebar krim menerapkan lapisan krim yang konsisten di antara lembaran wafer, menciptakan struktur berlapis-lapis khas biskuit wafer. Lembaran yang telah dirakit kemudian dipotong menjadi biskuit wafer individual menggunakan mesin pemotong wafer, memastikan dimensi yang tepat dan tepi yang bersih. Di seluruh proses produksi, jalur produksi otomatis dan kontrol layar sentuh meminimalkan intervensi manual, sehingga menghasilkan operasi manufaktur wafer yang sangat efisien, andal, dan dapat diskalakan yang secara konsisten memberikan produk akhir yang unggul.

Pendinginan dan Pengemasan

Pendinginan dan pengemasan merupakan tahapan penting dalam proses produksi biskuit wafer, yang secara langsung memengaruhi kualitas dan umur simpan produk jadi. Setelah dipanggang, lembaran wafer dipindahkan ke mesin pendingin lembaran wafer, yang mendinginkannya secara bertahap ke suhu yang stabil, mencegah deformasi dan mempertahankan teksturnya yang renyah. Setelah didinginkan, lembaran wafer diisi dengan krim dan dipotong menjadi biskuit wafer individu, siap untuk dikemas. Mesin pengemas kemudian digunakan untuk mengemas biskuit wafer secara efisien, dengan opsi untuk berbagai format pengemasan yang sesuai dengan kebutuhan pasar yang berbeda. Mesin-mesin ini dirancang untuk keandalan dan kecepatan, memastikan bahwa setiap biskuit wafer terlindung dari kelembapan dan kontaminasi, serta rasa dan kesegarannya tetap terjaga mulai dari produksi hingga sampai ke tangan konsumen. Integrasi mesin pendingin dan pengemasan yang canggih dalam proses produksi menjamin bahwa setiap biskuit wafer mencapai pasar dalam kondisi yang optimal.

Rangkaian Produk yang Berlaku

- Biskuit wafer tradisional: wafer persegi, wafer bundar, wafer berbentuk khusus.

- Wafer isi: diisi satu lapis, diisi banyak lapis, diisi rasa campuran.

- Gulungan wafer: gulungan lurus, gulungan spiral, gulungan wafer isi.

- Produk yang disesuaikan: dapat mengembangkan produk wafer dengan bentuk dan struktur khusus sesuai dengan kebutuhan pelanggan.

Layanan dan Dukungan

- Instalasi dan Komisioning: Tim teknis profesional menyediakan instalasi dan commissioning di tempat untuk memastikan peralatan mencapai kondisi pengoperasian terbaik.

- Pelatihan Personil: Menyediakan pelatihan proses lengkap tentang pengoperasian, pemeliharaan, dan perbaikan untuk memastikan bahwa karyawan pelanggan menguasai dengan baik.

- Layanan Jaminan Kualitas: Garansi 18 bulan untuk seluruh mesin, garansi 24 bulan untuk komponen inti.

- Pasokan Suku Cadang: Membentuk pusat suku cadang regional untuk memastikan bahwa suku cadang utama dikirimkan dalam waktu 48 jam.

- Peningkatan Teknis: Menyediakan layanan peningkatan teknis seumur hidup untuk memastikan bahwa peralatan mempertahankan tingkat lanjut untuk waktu yang lama.

Untuk detail teknis lebih lanjut atau solusi khusus tentang lini produksi wafer, silakan hubungi tim penjualan kami, dan kami akan memberi Anda konsultasi dan solusi profesional.