Los ingredientes básicos de los caramelos gomosos son gelatina, jarabe de glucosa y aromas. En este artículo se detallará el proceso de control de calidad que se utiliza para elaborar estos caramelos. También se abordará el proceso de moldeo del almidón. Estos caramelos son muy apreciados por los consumidores y son un ingrediente clave en la industria mundial de los caramelos. Para elaborar estos caramelos, se realizan pruebas de control de calidad antes de que comience el proceso de producción propiamente dicho.

Gelatina

La industria de la gelatina está altamente automatizada. En la industria de alimentos y bebidas, la gelatina se produce procesando huesos, pieles y tejidos de animales que han sido sacrificados. La planta de procesamiento utiliza ácido y álcali para extraer minerales, bacterias y otros ingredientes de las partes del animal. Luego, la gelatina alimenticia se mezcla con azúcar, saborizantes y colorantes. La gelatina alimenticia está disponible en forma de polvo, líquido o gel, según la preferencia del fabricante.

La gelatina se deriva del colágeno animal, que es una proteína que se encuentra de forma natural en la piel, los huesos y los tejidos conectivos. Se utiliza para diversas aplicaciones en el procesamiento de alimentos y otras industrias. La gelatina también se utiliza en productos farmacéuticos y en fotografía. Se utiliza como agente aglutinante en cosméticos, helados y otros productos. Tiene una larga historia de uso y es el ingrediente clave de muchos productos populares.

Jarabe de glucosa

El jarabe de glucosa es un tipo de azúcar que se produce a partir de almidones. Se produce descomponiendo las moléculas de glucosa de estos alimentos mediante una reacción química llamada hidrólisis. El jarabe de glucosa resultante tiene un alto contenido de azúcar, lo que lo convierte en el edulcorante y espesante más utilizado. Sin embargo, existen varios usos para el jarabe de glucosa, incluso en la industria del cannabis comestible.

Para hacer gomitas, se necesita un edulcorante que aporte sabor. Las gomitas sin azúcar deben ser dulces, tener capacidad para retener agua y no ser pegajosas. El jarabe de glucosa, un edulcorante común, se utiliza para hacer gomitas. El edulcorante también se utiliza para preservar las gomitas del crecimiento de bacterias y hongos.

Una receta de gomitas puede variar significativamente de un lote a otro, dependiendo de sus ingredientes. Los sabores naturales generalmente se obtienen de frutas, bayas, miel o melaza, que se pueden usar para hacer gomitas. Sin embargo, los sabores artificiales son una mezcla de sustancias químicas aromáticas, como el antranilato de metilo o el caproato de etilo, que se usan para realzar el sabor de las gomitas. Además de agregar sabor, las recetas de gomitas también pueden contener ingredientes ácidos como el ácido cítrico y el sorbitol para mantener la humedad del producto.

Saborizantes

El ingrediente principal de los caramelos de goma es la gelatina, un material naturalmente inodoro e insípido que no contiene grasas ni calorías. Este ingrediente se combina con edulcorantes para darle el sabor y la textura a los que la gente está acostumbrada. Estos edulcorantes incluyen sacarosa, un azúcar derivado de la caña de azúcar y la remolacha. Esta última es significativamente más dulce que la sacarosa, mientras que el jarabe de maíz evita que los otros azúcares se cristalicen y le da cuerpo a la gominola. Y el sorbitol, que ayuda a mantener la humedad, es otra sustancia aromatizante que se agrega a los caramelos de goma.

Una línea de fabricación de gomitas típica utiliza dos o tres trabajadores para completar todo el proceso de elaboración de una gomita. Un trabajador adicional recoge y empaqueta las gomitas. Estos trabajadores adicionales son prescindibles y se pueden eliminar reduciendo la cantidad de azúcar en las gomitas. El coste total de fabricación incluye los salarios del personal de mantenimiento, el personal de gestión de materiales y el personal de control de calidad. Los gastos generales como estos determinan cuánto cuesta la producción de gomitas por unidad. Tener unos gastos generales bajos le ayuda a ahorrar dinero y reducir los gastos.

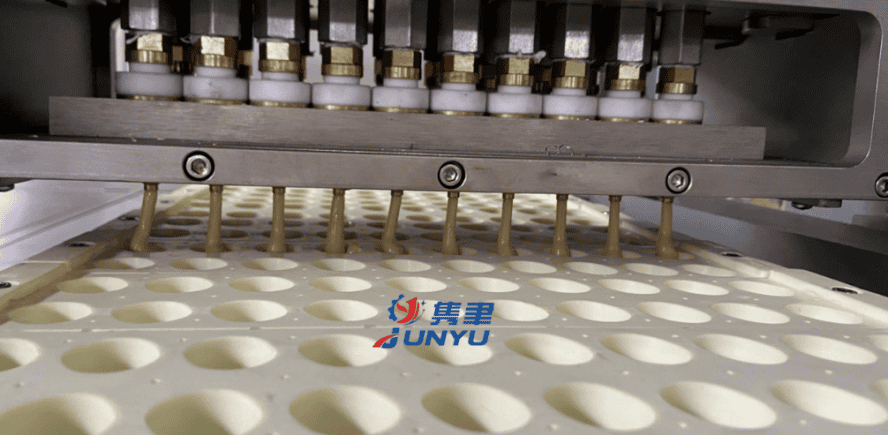

Proceso de moldeo de almidón

La principal diferencia entre el moldeo con almidón y el moldeo por inyección es el contenido de agua del producto moldeado. El primero tendrá un menor contenido de agua, mientras que el segundo será más maleable. El producto moldeado será liso, brillante y transparente. Por lo tanto, el primero transmitirá una sensación de superioridad. Pero, ¿qué hace que estos productos sean mejores que los moldeados con almidón? Echemos un vistazo a ambos procesos y descubramos en qué se diferencian entre sí.

Los pasos básicos que intervienen en el proceso de moldeo del almidón son bastante similares a los de la fabricación de caramelos. En el primer paso, la mezcla de almidón y agua se calienta a una temperatura más alta de lo habitual. Una vez que la mezcla alcanza cierta temperatura, comienza a plastificarse, disolviendo sus componentes sólidos en agua. A continuación, la mezcla de almidón se inyecta en la cavidad del molde, donde forma una estructura de múltiples cámaras. Después de eso, la cápsula de almidón se expulsa del molde.